24.07.2020

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ПОЛУАВТОМАТОВ ВЫДУВА

Технологический процесс формирования ПЭТ бутылки состоит из следующих основных операций:

- установка оператором ПЭТ преформы на фишки конвейера печи;

- нагрев ПЭТ преформы в печи;

- перенос нагретой ПЭТ преформы в пресс-форму;

- смыкание пресс-формы и формирование бутылки;

- охлаждение бутылки;

- раскрытие пресс-формы и удаление готовой бутылки оператором;

Перед работой установки необходимо:

Проверить крепёжные соединения установки;

Подать электропитание на установку;

Подать воздух и воду в систему установки, проверив давление воздуха до необходимой величины;

- в системе управления ………0,8-1,0 Мпа.

- в системе раздува ……………….2,5 МПа.

Задать скорость работы блока разогрева (т.е. время прохождения преформы через печь), установив регулятор частоты частотного преобразователя на заданную производительность (способ установки частоты смотрите в инструкции к частотному преобразователю).

Включить нагрев ламп в печи разогрева клавишей с изображением теплового излучения в главном меню на терминале.

Контроль напряжения каждой зоны печи производить по цифровому индикатору терминала, расположенному на панели управления.

При достижении заданного температурного режима (прогрева печи 5-10 минут) в зонах печи, вручную установить преформы на фишки.

После прохождения преформ через печь, они должны быть прозрачными, без следов мутности. Мутность преформы свидетельствует о том, что на данном участке начинается кристаллизация полимера (перегрев).

Линия кристаллизации является границей, отделяющей аморфный полимер от полимера, в котором начались процессы кристаллизации. За пределами линии кристаллизации выдувания больше не происходит. Волнистый или локальный характер линии кристаллизации указывает на неравномерную температуру преформы.

После выхода нагретой преформы из печи, оператор вручную переносит преформу в прессформу блока раздува.

При нажатии обоих кнопок «пуск» и удержании их пока не сомкнётся форма начинается цикл формирования бутылки в следующей последовательности:

- смыкание прессформы;

- закрытие замков;

- уплотнение горловины преформ раздувной головкой и одновременное удлинение дорнами разогретых преформ;

- предварительный роздув (во время касания дорнами нижней части разогретой преформы) для предварительной растяжки преформы;

- раздув преформы (преформа должна полностью повторить формообразующую поверхность пресс-формы);

- сброс воздуха из сформированного изделия;

- одновременное поднятие раздувной головки и дорнов;

- открытие замков;

- размыкание прессформы.

Готовую бутылку оператор снимает и укладывает в накопительную тару.

РАБОТА С ПУЛЬТОМ УПРАВЛЕНИЯ

Пульт управления имеет 2 кнопки «пуск» (зелёного цвета), 1 кнопку Аварийный стоп (красного цвета), кнопки «Пуск» и «Стоп» протяжка печи и программируемый терминал.

При нажатии и удержании 2х кнопок пуск начинается смыкание формы. Если форма сомкнулась, начинается цикл раздува. При необходимости прервать цикл (аварийная ситуация) необходимо нажать Аварийный стоп.

Если отпустить кнопки до того, как форма сомкнётся или не сработает датчик «форма закрыта», то форма вернётся в исходное положение. Если не сработает датчик «форма закрыта», то высветится информационное сообщение «Ошибка закрытия формы». Нажав кнопку «справка» можно прочитать как устранить эту неисправность.

Внимание! При нажатии кнопки Аварийный стоп. Система приходит в исходное состояние, выключается протяжка преформ, снимается напряжение с ламп печи.

Для организации взаимодействия оператора с системой управления на пульте управления полуавтоматом выдува установлен программируемый терминал.

С помощью функциональной клавиатуры оператор выбирает нужный ему экран и выполняет нужную ему операцию.

Программируемый терминал позволяет:

• выбрать необходимый режим работы;

• выполнить ручные операции с механизмами полуавтомата;

• включить или выключить нагрев;

• настроить параметры цикла выдува;

• настроить интенсивность нагрева для каждой зоны печи;

• узнать количество выполненных циклов;

• сбросить счетчик циклов.

Работа в автоматическом режиме

Для включения нагрева необходимо:

• Включить двигатель протяжки преформ в печи;

• Нажать на иконку нагрева.

Лампы включены и находятся в режиме предварительного разогрева. Прогрев продолжается в течение 5 секунд, после чего на Лампы подается напряжения, соответствующие настройке печи по зонам нагрева.

Работа в режиме «Настройка выдува»

Этот режим позволяет настроить значения следующих параметров:

- Время предвыдува;

- Время выдува.

- Время сброса;

- Переключатель счётчика бутылок.

Процедура ввода параметра такова:

- Войти в меню экрана «настройки выдува»,

- В меню экрана «выдув» нажать на текущее значение, всплывёт цифровая клавиатура и с помощью цифровых клавиш (0 – 9) ввести необходимое значение и нажать клавишу. Подтвердить установленное значение кнопкой Enter.

На второй странице параметров выдува есть кнопка «настройка датчиков». При её нажатии всплывает информационный экран с правилами настройки датчиков. Закрывается это окно нажатием в любую точку экрана.

Включение предвыдува происходит от срабатывания верхнего датчика на цилиндре дорна (штока) и остается включенным или на выставленное время предвыдува или до момента отключения основного выдува. Чтобы выставить датчик предвыдува, нужно в заднюю неподвижную часть пресс-формы вставить холодную преформу, сбросить воздух с системы, руками опустить дорн, чтобы он упёрся в дно вставленной преформы. Затем нужно выбрать положение датчика, в котором он будет замкнут (будет светиться индикатор на датчике), медленно опускать вниз и с того момента, как индикатор погаснет, опустить ещё примерно на 1 см и зафиксировать.

Работа в режиме «Настройка печи»

В режиме «Настройка печи» оператору дается возможность настроить интенсивность нагрева по зонам печи.

Кратковременное нажатие клавиши приводит к изменению интенсивности свечения на 1.

Длительное удержание клавиши приводит к непрерывному изменению параметра в ускоряющемся темпе до момента, пока значение не достигнет верхней или нижней границы, после чего изменение значения параметра прекращается.

Ввод числовых значений для каждой зоны нагрева производится аналогично вводу в режиме «Настройка выдува».

Нагрев регулирует блок аналоговых выходов «ОВЕН», который в свою очередь получает команды управления от панели оператора. В свою очередь, сохраняются и записываются в «ОВЕН» значения из ПЛК Delta. Поэтому, в случае нарушения связи между этими тремя устройствами, нагрев работать не будет.

Работа в ручном режиме.

В ручном режиме имеется возможность:

- Открыть и закрыть форму;

- Поднять и опустить замки.

- Поднять и опустить шток одновременно с уплотнением;

- Включить клапан предвыдува;

- Включить клапан основного выдува.

В ручном режиме все узлы работают не зависимо от положения датчика (правильность настройки датчика подсвечивается кнопкой), поэтому управляйте узлами в той последовательности, в какой работает аппарат в автоматическом режиме во избежание механических повреждений. То есть, например, не надо сначала закрывать замки, а потом закрывать форму. После такого действия могут погнуться штоки на пневмоцилиндрах замков, что приведёт их в негодность.

Настройка линии выдува ПЭТ-бутылок — это не просто процесс включения оборудования. Это сложный, но важный этап, требующий внимательного подхода к каждому параметру. От точности настроек зависит не только качество готовой продукции, но и минимизация брака, что в конечном итоге снижает затраты и повышает рентабельность производства. Рассмотрим основные этапы настройки линии и ключевые моменты, которые требуют особого внимания.

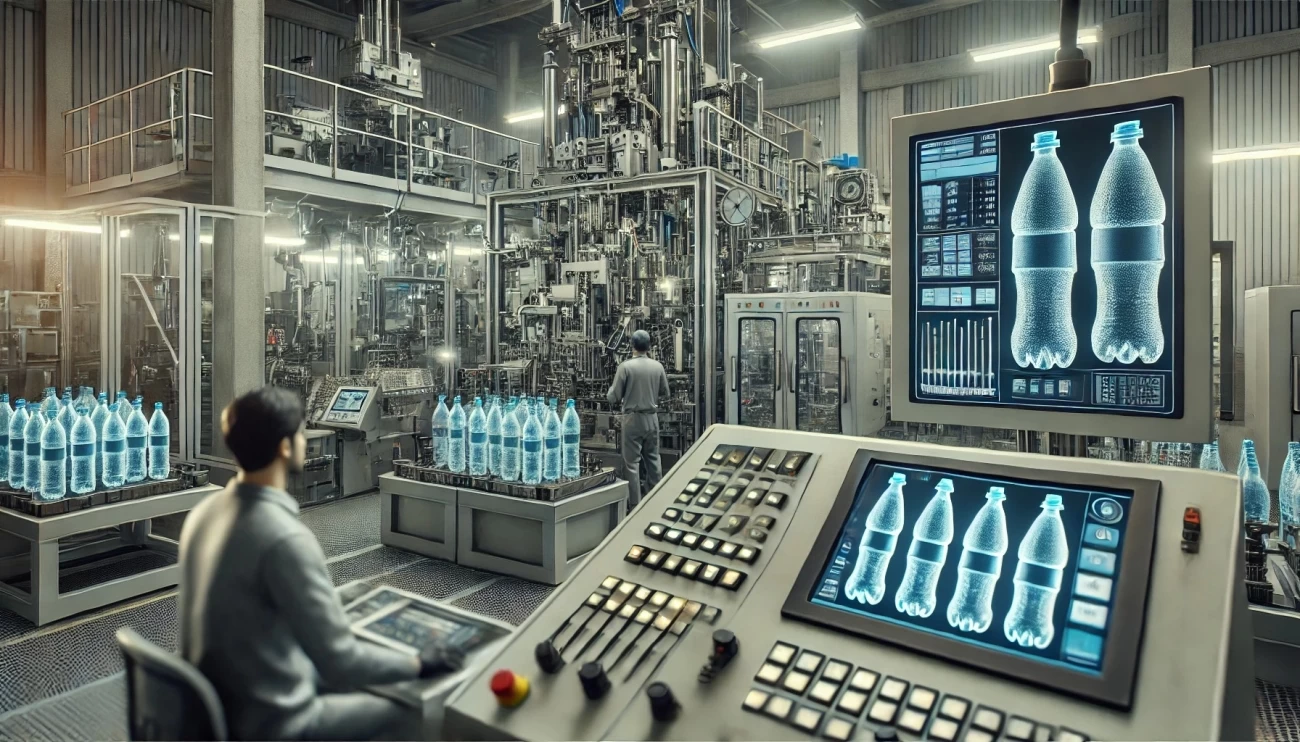

изображение, представляющее настройку линии выдува ПЭТ-бутылок в высокотехнологичном производственном цехе.

1. Температурный режим: основа успешного выдува

Правильный температурный режим формирует основу для стабильного выдува ПЭТ-бутылок. ПЭТ-преформы требуют равномерного нагрева, чтобы материал стал достаточно эластичным для формовки, но не потерял прочности.

- Калибровка нагревателя: Перед запуском проверьте равномерность работы нагревательных элементов. Температура на поверхности преформ должна быть одинаковой, что можно контролировать с помощью инфракрасного термометра.

- Температурный диапазон: Для большинства ПЭТ-преформ температура нагрева колеблется от 85 до 120 °C. Однако оптимальный уровень зависит от толщины преформы и особенностей материала. Перегрев или недостаточный нагрев приводят к деформации или появлению слабых зон в бутылке.

- Зоны нагрева: Установите индивидуальные параметры для каждой зоны нагревателя, чтобы достичь равномерного прогрева по всей длине преформы, особенно в местах с утолщением стенок.

2. Контроль давления в процессе выдува

Давление играет ключевую роль в формировании ПЭТ-бутылки. Оно отвечает за точное воспроизведение формы и толщины стенок.

- Начальное давление: Оптимальный уровень начального давления для процесса растяжки составляет 25–40 бар. Это обеспечивает предварительное формирование бутылки.

- Основное давление: После начальной стадии необходимо обеспечить плавный переход к основному давлению, которое может достигать 40–60 бар, в зависимости от объема и формы бутылки.

- Тестовые выдувы: Регулярно проводите контрольные выдувы с проверкой равномерности стенок. Увеличение брака часто связано с несоответствием давления или скачками в системе.

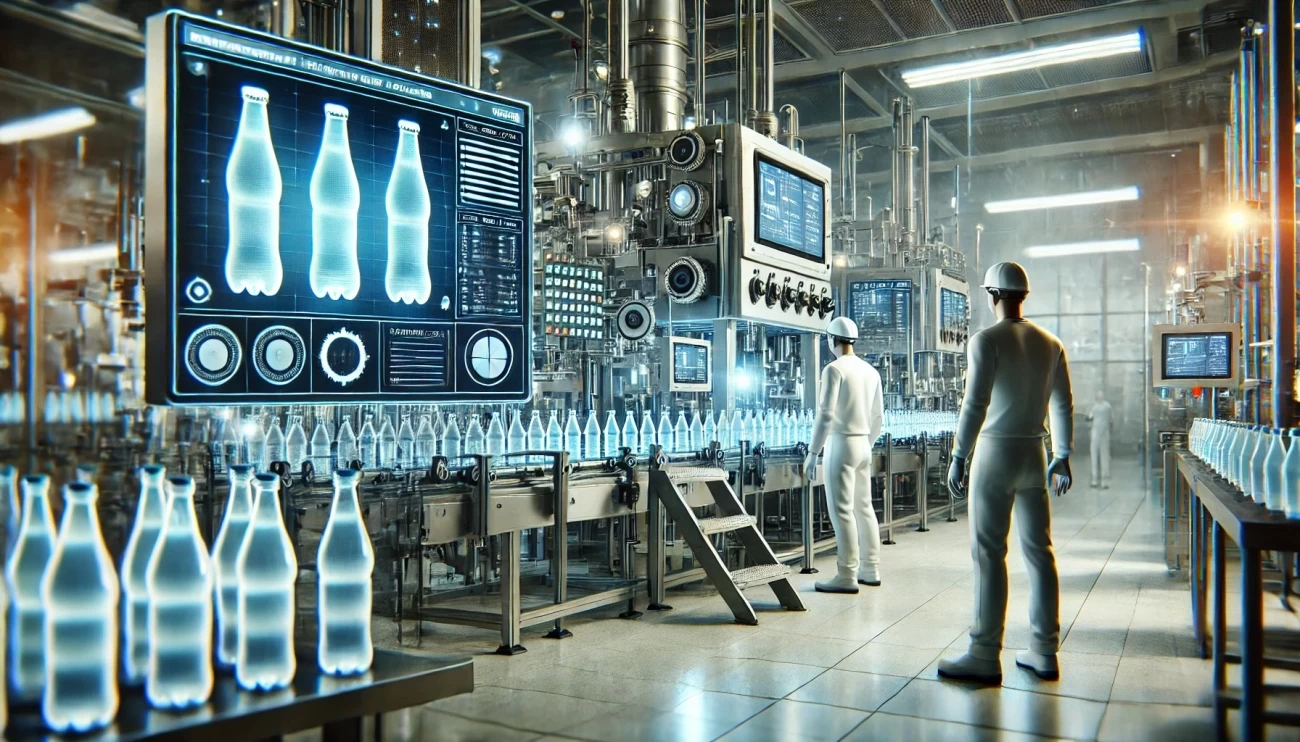

3. Скорость растяжки: баланс между качеством и производительностью

Растяжка — это процесс, в котором преформа вытягивается и принимает форму бутылки. От скорости растяжки зависят прочность и равномерность стенок готовой продукции.

- Установка оптимальной скорости: Если растяжка происходит слишком быстро, это приводит к разрыву материала или образованию зон неравномерной толщины. Слишком медленная растяжка, в свою очередь, увеличивает время цикла и снижает производительность.

- Настройка синхронизации: Проверьте слаженность работы растяжных штоков и подачи воздуха. Любое нарушение синхронности может привести к браку.

изображение, иллюстрирующее процесс растяжки преформы в производстве бутылок, с акцентом на баланс между качеством и производительностью

4. Тщательная настройка пресс-форм

Пресс-форма — это ключевой элемент, определяющий окончательную форму бутылки.

- Очистка формы: Убедитесь, что пресс-форма полностью очищена от загрязнений. Налет или остатки материала могут стать причиной дефектов поверхности.

- Регулировка стыков: Проверьте, чтобы все части пресс-формы идеально прилегали друг к другу, иначе на бутылках могут появиться швы или трещины.

- Контроль охлаждения: Система охлаждения пресс-формы должна работать стабильно, поддерживая оптимальную температуру (обычно 10–15 °C). Перегрев пресс-формы может привести к расширению материала и неравномерной толщине стенок.

5. Постоянный мониторинг и контроль качества

Даже идеально настроенная линия требует регулярного контроля. Современные системы выдува оснащены сенсорами и камерами, позволяющими отслеживать критические параметры в реальном времени.

- Визуальная инспекция: Проводите осмотр первых партий после настройки. Обратите внимание на прозрачность, равномерность толщины и отсутствие пузырьков.

- Автоматизация контроля: Используйте системы автоматической сортировки брака, чтобы оперативно выявлять дефектные бутылки.

- Анализ дефектов: Если возникают систематические дефекты, такие как утолщения, трещины или деформации, пересмотрите настройки нагрева, давления и синхронизации процессов.

изображение, отображающее современную производственную линию с системами мониторинга и контроля качества.

Итог

Настройка линии выдува ПЭТ-бутылок — это процесс, требующий внимания к мельчайшим деталям. Температура, давление, скорость растяжки и состояние пресс-формы должны быть идеально синхронизированы, чтобы минимизировать процент брака. Постоянный мониторинг и анализ параметров работы оборудования позволят вам не только снизить производственные потери, но и добиться стабильного качества продукции. Инвестиции времени в точную настройку окупятся надежностью и эффективностью вашего производства.

Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

-

Илья154

- Сообщения: 2

- Зарегистрирован: 14 май 2018, 10:23

- Страна, Регион, Область: РФ

- Город: Новосибирск

-

Благодарил (а):

0 -

Поблагодарили:

1 раз

Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#1

Сообщение

Илья154 » 14 май 2018, 10:34

Добрый всем день, ситуация следующая: устроился на завод по производству ПЭТ бутылок, до этого никто толком не занимался станками по выдуву, ремонт и калибровка все методом тыка и без каких либо соответствующих записей, стоит ли говорить о высоком проценте брака =( как итог нет не одной инструкции или руководства, а задача стоит устранить брак, может ли кто нибудь помочь в поиске инструкций по фото или обрывкам наклеек, просто определить оборудование =) общие принципы работы ясны станков и механика с эл.частью не проблема, интересен сам момент настройки.

С уважением

-

plastic

- ПластЭксперт

- Сообщения: 1288

- Зарегистрирован: 09 ноя 2006, 14:09

- Страна, Регион, Область: Россия

- Город: Москва

-

Благодарил (а):

312 раз -

Поблагодарили:

277 раз

Re: Инструкции\Руководства по эксплуатации

#2

Сообщение

plastic » 14 май 2018, 10:47

Название не соотвествует тексту, довольно несвязному.

Или задавайте конкретные вопросы или тема будет удалена/перемещена в офтопик.

С уважением,

Админ

-

Илья154

- Сообщения: 2

- Зарегистрирован: 14 май 2018, 10:23

- Страна, Регион, Область: РФ

- Город: Новосибирск

-

Благодарил (а):

0 -

Поблагодарили:

1 раз

Re: Инструкции\Руководства по эксплуатации

#3

Сообщение

Илья154 » 14 май 2018, 11:34

ссылки удалены,

картинка добавляется прямо в пост, либо через вкладку «Вложения»

Админ

два станка по выдуву ПЭТ, как видно из фото разные, один якобы Сербский, второй Китай. Помощь нужна в определении вида, типа, производителя оборудования, а так же если найдутся руководства к ним, то не помешали бы и они.

- Вложения

-

-

Hose

- Сообщения: 39

- Зарегистрирован: 28 фев 2018, 21:26

- Страна, Регион, Область: Россия

- Город: Псков

-

Благодарил (а):

0 -

Поблагодарили:

1 раз

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#4

Сообщение

Hose » 09 сен 2018, 13:49

станок, что на фото — китай. что в нем непонятно? если печь управляется со станка, то параметры для печи это hp delay и vp delay/ задержки при сдвиге

что еще там может быть неясно? задержка головы, голова, задержка предвыдува, предвыдув, задредка выдува, выдув, задержка штока,шток…

-

Woolfy

- Сообщения: 802

- Зарегистрирован: 08 июн 2018, 08:12

- Страна, Регион, Область: Россия

- Город: Новосибирск

-

Благодарил (а):

679 раз -

Поблагодарили:

350 раз

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#5

Сообщение

Woolfy » 10 май 2019, 12:51

Интересует руководство по эксплуатации (и вообще всё, что есть) на полуавтомат выдува, фото которого ниже. Производитель («АКМАЛЬКО») официальный запрос проигнорировал. Станок хотелось бы восстановить.

- Вложения

-

С уважением. Белый и пушистый, а не серый и лохматый.

-

muhomornik

- Сообщения: 679

- Зарегистрирован: 16 фев 2011, 12:54

- Страна, Регион, Область: РФ

- Город: Санкт-Петербург

-

Благодарил (а):

69 раз -

Поблагодарили:

144 раза

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#6

Сообщение

muhomornik » 11 май 2019, 09:50

Добрый день, документации нет. Если есть конкретные вопросы по станку — задавайте.

-

Woolfy

- Сообщения: 802

- Зарегистрирован: 08 июн 2018, 08:12

- Страна, Регион, Область: Россия

- Город: Новосибирск

-

Благодарил (а):

679 раз -

Поблагодарили:

350 раз

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#7

Сообщение

Woolfy » 13 май 2019, 14:22

Станок примерно в таком виде. Нужны фото комплектного станка и/или список недостающих частей. Информация будет передана механику для восстановления. Для меня это подработка. Доступ к станку неоперативен.

- Вложения

-

-

-

-

С уважением. Белый и пушистый, а не серый и лохматый.

-

Woolfy

- Сообщения: 802

- Зарегистрирован: 08 июн 2018, 08:12

- Страна, Регион, Область: Россия

- Город: Новосибирск

-

Благодарил (а):

679 раз -

Поблагодарили:

350 раз

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#8

Сообщение

Woolfy » 16 май 2019, 13:54

Вчера производитель отписался и отзвонился. Предоставил вот это.АК-0001 (Полуавтомат выдува).doc Будем работать.

Так, файлик с расширением .doc не цепляется. К тому же слишком большой.

С уважением. Белый и пушистый, а не серый и лохматый.

-

muhomornik

- Сообщения: 679

- Зарегистрирован: 16 фев 2011, 12:54

- Страна, Регион, Область: РФ

- Город: Санкт-Петербург

-

Благодарил (а):

69 раз -

Поблагодарили:

144 раза

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#9

Сообщение

muhomornik » 17 май 2019, 09:29

По фото оценить комплектность сложно, насколько заметил отсутствуют пусковые кнопки и печка вроде не родная. Файлик от производителя можно на почту?

-

Woolfy

- Сообщения: 802

- Зарегистрирован: 08 июн 2018, 08:12

- Страна, Регион, Область: Россия

- Город: Новосибирск

-

Благодарил (а):

679 раз -

Поблагодарили:

350 раз

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#10

Сообщение

Woolfy » 18 май 2019, 16:04

По совету админа преобразовал в .pdf. Картинки не очень, но пользоваться можно.

- Вложения

-

- АК-0001 (Полуавтомат выдува).pdf

- (1.54 МБ) 871 скачивание

С уважением. Белый и пушистый, а не серый и лохматый.

-

Михаил77

- Сообщения: 30

- Зарегистрирован: 13 янв 2019, 13:51

- Страна, Регион, Область: Россия

- Город: Сызрань

-

Благодарил (а):

2 раза -

Поблагодарили:

0

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#11

Сообщение

Михаил77 » 26 май 2019, 20:42

По китаю у нас инструкций нет но уже 3 машину переделываем . Могу помочь если еще нужно

-

Woolfy

- Сообщения: 802

- Зарегистрирован: 08 июн 2018, 08:12

- Страна, Регион, Область: Россия

- Город: Новосибирск

-

Благодарил (а):

679 раз -

Поблагодарили:

350 раз

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#12

Сообщение

Woolfy » 27 май 2019, 15:29

Пока длинная пауза. Заказчик не спешит. Видимо, хватает имеющегося оборудования, или приоритеты сменились.

С уважением. Белый и пушистый, а не серый и лохматый.

-

Woolfy

- Сообщения: 802

- Зарегистрирован: 08 июн 2018, 08:12

- Страна, Регион, Область: Россия

- Город: Новосибирск

-

Благодарил (а):

679 раз -

Поблагодарили:

350 раз

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#13

Сообщение

Woolfy » 27 май 2019, 15:30

Михаил77 писал(а): ↑

26 май 2019, 20:42

По китаю у нас инструкций нет но уже 3 машину переделываем . Могу помочь если еще нужно

А зачем «китайцев» переделывать? Вроде работают…

С уважением. Белый и пушистый, а не серый и лохматый.

-

Павел К.

- Сообщения: 161

- Зарегистрирован: 16 фев 2010, 15:22

- Страна, Регион, Область: KZ

- Город: Astana

-

Благодарил (а):

1 раз -

Поблагодарили:

15 раз

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#14

Сообщение

Павел К. » 21 ноя 2019, 08:28

Всем доброго дня!

Давно не посещал данный форум.

Увидел просьбу «трудящихся» и решил поделиться инструкцией на данный станок.

-

Павел К.

- Сообщения: 161

- Зарегистрирован: 16 фев 2010, 15:22

- Страна, Регион, Область: KZ

- Город: Astana

-

Благодарил (а):

1 раз -

Поблагодарили:

15 раз

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#15

Сообщение

Павел К. » 21 ноя 2019, 08:29

Небольшое пояснение: на данном станке мы выдуваем бутыли объемом 5,0 л.

Если возникнут вопросы, готов поделиться опытом.

-

Woolfy

- Сообщения: 802

- Зарегистрирован: 08 июн 2018, 08:12

- Страна, Регион, Область: Россия

- Город: Новосибирск

-

Благодарил (а):

679 раз -

Поблагодарили:

350 раз

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#17

Сообщение

Woolfy » 17 апр 2021, 13:28

Интересует электросхема на управление, фото которого ниже, да и всё, что есть, не помешает тоже. В разговоре прозвучало слово «Кропоткинский». Контроллер OMRON CJ1M CPU12.

- Вложения

-

-

С уважением. Белый и пушистый, а не серый и лохматый.

-

ZinovyevNB

- Сообщения: 1

- Зарегистрирован: 05 дек 2022, 11:54

- Страна, Регион, Область: РФ, Ставрополь

- Город: Ставрополь

-

Благодарил (а):

0 -

Поблагодарили:

0

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#18

Сообщение

ZinovyevNB » 05 дек 2022, 14:15

Добрый день, у нас используется машина выдува IVEN CPP12. Может у кого то тоже есть такое оборудование. Поделитесь технической документацией, нам поставщик ее не предоставил.

-

Александр 763

- Сообщения: 1

- Зарегистрирован: 18 июл 2023, 10:36

- Страна, Регион, Область: РФ, самарская область

- Город: Самара

-

Благодарил (а):

0 -

Поблагодарили:

0

Re: Инструкции\Руководства по эксплуатации станков по выдуву ПЭТ

#20

Сообщение

Александр 763 » 27 фев 2024, 17:19

Добрый день!

купил станок JD-88b без руководства по наладке, есть что у кого, какое давление выставлять, время? буду рад совету либо помощи. территориально- Самара

Вернуться в «Выдувное формование/Blow molding»

Перейти

- Общие вопросы

- ↳ Обсуждение новостей пластмасс и не только

- ↳ Выставки, симпозиумы, конференции и семинары

- ↳ Административный/Admin forum

- Сырье и основные методы производства пластиковых изделий/Plastics and main ways of production of plastic products

- ↳ Полимеры/Plastics and polymers

- ↳ Композиты/Сomposites materials

- ↳ Пигменты и Аддитивы (добавки к полимерам)/Pigments and Additives

- ↳ Клеи, полимерные покрытия (лакокраска) и печать/Glues, polymer coatings (paints&varnishes) and printing

- ↳ Термоэластопласты и РТИ, а также и в том числе каучуки, ТПЭ, TPE, резина и пр. эластомеры/Rubber, TPE, TPV, TPU and other elastomers

- ↳ Литье под давлением/Injection molding

- ↳ Экструзия/Extrusion

- ↳ Трехмерная печать, 3D принтеры, 3D сканирование/3D printing, 3D scanning, etc

- ↳ Выдувное формование/Blow molding

- ↳ Выдув ПЭТ преформ

- ↳ Выдув канистр

- ↳ Выдув флаконов

- ↳ Выдувное формование Прочие вопросы

- ↳ Термоформование, каландрование, сварка и остальные методы переработки пластмасс/Thermoforming, calendering, welding and other technologies

- ↳ Вспомогательное оборудование для переработки пластмасс/Auxiliary equipment for plastics production

- ↳ Оборудование для охлаждения и термостатирования

- ↳ Оборудование для дробления и измельчения

- ↳ Оборудование для сушки

- ↳ Оборудование для хранения, дозирования и подачи сырья

- ↳ Роботы и автоматизация

- ↳ Устройства измеряющие и контролирующие

- ↳ Устройства резки, намотки, маркировки и печати

- ↳ Грануляторы, агломераторы и смесители

- ↳ Прочее вспомогательное оборудование

- ↳ Другие вопросы/Other questions

- Вопросы организации производства/Questions about production organizing

- ↳ Обсуждение поставщиков оборудования и самого оборудования, продаваемого поставщиками/Discussion of producers and resellers of equipment

- ↳ Производители и поставщики полимерного сырья

- ↳ Хозяйке на заметку/This could be useful

- ↳ Переработчикам о Переработчиках/To producers about producers

- ↳ Организация, управление и экономика производства/Organizing and managing of production

- ↳ Конструирование и проектирование изделий из пластиков/Designing of the plastic products

- ↳ Техоснастка/Molds and dies

- ↳ Оснастка для литья под давлением

- ↳ Горячеканальные системы и контроллеры

- ↳ Техоснастка для экструзии

- ↳ Техоснастка для выдувного формования и пневмовакуумформовки

- ↳ Вопросы качества/About quality controls

- ↳ Ресайклинг — вторичная переработка пластмасс, экология и охрана среды/Recycling — the second life of plastic. Ecology and environmental protection

- Работа и учеба/Work and education

- ↳ Вопросы трудоустройства/Employment questions

- ↳ Охрана труда/Labor protection

- ↳ Повышаем квалификацию/Additional education, trainings

- Коммерческие разделы (приглашаются заинтересованные организации)/Commercial forums (contact adv@e-plastic.ru)

- ↳ Электрические ТПА Navis

- ↳ Japan Steel Works (JSW)

- ↳ INEOS Styrolution/ ИНЕОС Стиролюшн

- ↳ YUDO

- ↳ Тимити молдс энд плэстикс Ко ЛТД

- ↳ Пластмаш (ФПМ)

- ↳ Tahara

- ↳ ПОРТМОЛД/PORTMOLD

- О вопросах эксплуатации, ремонте, техническом обслуживании оборудования/About service, reparing and maitenance of equipment

- ↳ Запасные части для вашего оборудования/Spare parts for your equipment

- ↳ Термопластавтоматы не могут без ремонта/Injection molding machines need in repair

- ↳ Наши дорогие экструдеры/Dear extruders

- ↳ Прочее оборудование для переработки пластмасс/Service of other equipment for plastics

- ↳ Периферия тоже оборудование/Service of auxiliaries

- Разное/Other

- ↳ Вопросы к специалистам от начинающих/Questions from beginners

- ↳ Купи-продай/Buy and sell

- ↳ Ищу производителя/Manufacturer wanted

- ↳ Оффтопик/Offtopic

- ↳ Кунсткамера

- Архив/Archive

- ↳ Группа ПОЛИПЛАСТИК

- ↳ Новая Орбита

- ↳ ILMA Technology

- ↳ Руспласт

- ↳ Jonwai

Кто сейчас на конференции

Сейчас этот форум просматривают: нет зарегистрированных пользователей и 4 гостя

Оборудование для производства бутылок

Оглавление

- 1. Виды бутылок

- 2. Материал для производства бутылок

- 2.1 Тара ПЭТ

- 2.2 Тара ПЭ, ПП, ПС, ПЭН

- 3. Технологии производства бутылок

- 4. Экструзионно-выдувное формование

- 5. Инжекционно-выдувное формование

- 6. Этапы инжекционно-выдувного формования ПЭТФ

- 7. Оборудование для производства бутылок

- 8. Классификация оборудования

- 8.1 Полуавтоматические линии оборудования

- 8.2 Автоматизированное оборудование

- 9. Производство ПЭТ бутылок из вторичного сырья

Открыть далее

Полезные ссылки

- 1. Купить экструдеры

- 2. Купить сушильные

- 3. Купить грануляторы

- 4. Купить термопластавтоматы

- 5. Купить пресс-формы

- 6. Купить дробилки

Открыть далее

Оборудование для производства бутылок это технологическая линия, включающая узлы для формования цилиндрических заготовок (преформ) методом литья (ТПА) или экструзии (экструдер) и для последующего выдувного формования. Два производственных узла могут объединяться в одну линию или располагаться на разных территориях. Помимо выдувного формования бутылки изготавливают по альтернативным технологиям.

Виды бутылок

Технология производства определяет, какой объем, толщину стенок, форму, тип укупорки будет иметь тара. Немаловажно правильно сопоставить перерабатываемый материал и назначение бутылок.

Для розлива и хранения газированных напитков используют гранулированный ПЭТФ. Из него отливают преформы, имеющие горловину с нарезкой для крепления крышек после выдува и наполнения тары. Горловина бутылок для газированных напитков отливается таким образом, чтобы в ней присутствовали специальные канавки для выхода углекислого газа в процессе откручивания крышки. При отсутствии таких канавок происходит стремительный выброс газов и воды, что неудобно для потребителя.

Для производства полужесткой тары для молочной продукции также применяют полиэтилентерефталат, обладающий высокими эксплуатационными свойствами, полиэтилен и наиболее экономичный полипропилен. Горловина бутылок для молока имеет большую площадь в сравнении с горловиной бутылок для воды. Благодаря большой площади в нее проникает кислород.

Бутылки для растительного масла производят двух видов: круглой или плоской формы. Большей популярностью пользуются изделия круглой формы, поскольку не возникает проблем с фасовкой, закупоркой и наклейкой этикеток на такие бутылки. С данным типом изделий может работать практически все отечественное и основная часть импортного оборудования.

Бутылки для масла при общей схожести формы могут иметь уникальный дизайн: декоративные элементы и перетяжки. Объем будущей тары соответствует шагу в 100 мл: 0.5, 0.6, 0.7, 0.8, 0.9, 1.0 л. Также практикуется выдув изделий большого объема для экономичной фасовки: 2.5, 3.0, 5.0 л.

Материал для производства бутылок

Для изготовления бутылок пищевого и непищевого назначения используют различные материалы: ПЭТФ, ППТ, ПЭНД, ПЭВД, ПС. Технология производства бутылочной тары из разных материалов схожа. Оборудование для производства ПНД бутылок и ПП тары аналогично тому, которое используется для ПЭТ-бутылок.

Фото заимствовано с сайта granula.pro

Тара ПЭТ

Бутылки из полиэтилентерефталата пользуются наибольшей популярностью за счет универсальности свойств. Такая тара устойчива к спиртам и слабым кислотам, щелочам, жирам. Подходит для хранения газированных и негазированных напитков, алкогольной продукции, уксуса, выдерживают механические повреждения. Полиэтилентерефталат уступает некоторым полимерам только стойкостью к агрессивным средам. Материал хорошо подвергается вторичной переработке.

С учетом плотности материала из одной тонны исходного сырья производится до 4000 заготовок одинакового размера с различной толщиной стенок. Из одних и тех же заготовок выдуваются бутылки различного объема. Основной метод производства инжекционно-выдувное формование.

Тара ПЭ, ПП, ПС, ПЭН

Для производства различных видов тары используется полиэтилены высокого и низкого давления. ПВД применяют, когда требуется повысить оптические свойства тары без высоких требований к стойкости и долговечности. Тара из ПНД обладает хорошей ударной прочностью, барьерными свойствами, химической стойкостью к воздействию кислот и щелочей. Тару применяют для молочной продукции, газированной воды, бытовой химии, не содержащей растворителей в составе. Оборудование для производства ПНД бутылок, ПВД, ПП тары экструзионно-выдувной станок.

Полипропилен обладает хорошей термической устойчивостью, что выделят его из ряда других полимеров аналогичного назначения. Из полипропилена изготавливают бутылки и банки для горячих продуктов.

Полистирол не может обеспечить высокие барьерные свойства упаковки. Потому данный тип полимера применяют при производстве тары для витаминов, специй и иных сухих продуктов. Для жидкостей тара из ПС не применяется.

Материал полиэтиленнафталат аналогичен полиэтилентерефталату по свойствам и назначению. Однако его барьерные и механические свойства выше в сравнении с ПЭТФ. Недостатком материала является более высокая температура стеклования, а потому в настоящее время еще не разработана технология его переработки. Потому полиэтиленнафталат не используется для массового производства пластиковой тары. Оборудование по производству пластиковых бутылок из ПЭН аналогично линии и технологии для ПЭТ тары.

Технологии производства бутылок

Требования к бутылкам регламентируются стандартами ГОСТ 52789-2007. Стенки тары должны быть прозрачными, без следов смазки, пузырей, трещин и грата. Не допускается волнистость поверхности, наличие инородных включений в стенках, дефектов резьбы, заусенцев на опорной поверхности. Контролируемые замеры должны соответствовать утвержденным эталонным параметрам. Это достигается при правильном подборе технических параметров процесса. Бутылки должны быть чистыми внутри и снаружи, что важно при розливе пищевой продукции. Потому оптимально обустроить зону для выдувания бутылок непосредственно на предприятии, где будет выполняться фасовка.

Производство емкостей из полимерного сырья осуществляется по одной из следующих технологий:

— Ротационное формование.

— Термоформование.

— Выдувное формование (экструзионно-выдувной метод, инжекционно-выдувной метод).

Ротационное формование

При ротационном формовании изготовление емкостей осуществляется во вращающейся форме. При вращении происходит равномерный нагрев сырья до состояния расплава и распределение материала по поверхности формы. В результате на поверхности формы образуется тонкое покрытие в виде оболочки будущего изделия. При охлаждении конфигурация и размеры изделия фиксируются. Для малообъемных тонкостенных бутылок данный тип формования не используется.

Термоформование

При термоформовании изготовление изделий осуществляется из заготовок в виде пленки или листа. Их предварительно нагревают до пластичного состояния, после чего формуют будущие изделия под действием сжатого воздуха. Эта технология подходит для емкостей небольшой вместимости не более 1,2 л. Для бутылок используют одну из трех технологий термоформования:

— Bottleform BF (Германии, 2008г). Формование бутылок объемом 50-200 мл осуществляется из предварительно нагретого листа, подаваемого из рулона. Лист растягивают, после чего под действием сжатого воздуха из него формуют бутылки небольшого объема без резьбы. Укупорка горловины осуществляется фольгированными пластинами.

— Roll N Blow (Франция). Метод подходит для производства бутылок объемом 100-500 мл. Лист для формования бутылок разрезают на полосы, оборачивают вокруг выдувной трубки. Шов сваривают для фиксации заготовки в виде тубы, разогревают и подвергают выдуву в форме.

— Hol-Pack (Австрия). Технология подходит для формования емкостей до 1,25 л. Бутылки формуются из сложенного вдвое листа таким образом, чтобы внутренние кромки совпадали с разделительной линией. Кромки сваривается. Линия разделения половинок емкости может проходить в продольном или поперечном направлении.

Выдувное формование

При выдувном формовании производство готовых изделий осуществляется путем выдува предварительно сформированных заготовок воздухом под давлением. Основное отличие в способе формования заготовок. Различают экструзионно-выдувной и инжекционно-выдувной метод.

Экструзионно-выдувное формование

Метод экструзионно-выдувного формования (EBM) основан на получении полой цилиндрической заготовки и последующем формовании из нее изделия без промежуточного хранения. При продавливании расплава полимера через формующую головку экструдируется труба с заданной толщиной стенок, которая затем разрезается на заготовки равной дины. После экструзии необходимо выполнить разогрев заготовок до температуры, при которой становится возможным выдув.

При помещении в пресс-форму заготовка раздувается сжатым воздухом до соприкосновения со стенками формы. При контакте с холодными стенками будущее изделие приобретает заданную формообразующей полостью конфигурацию и одновременно охлаждается.

Экструзионно-выдувное формование осуществляется при сравнительно небольшом давлении. При этом происходит детальная проработка мелких деталей, например, ребер жесткости или логотипов.

Инжекционно-выдувное формование

Под инжекционно-выдувным формованием (ISBM) традиционно понимается двухэтапный процесс производства. На первом этапе методом литья под давлением формируется литая заготовка в виде колбы. Далее она подвергается выдуву под действием сжатого воздуха. Для раздува заготовку нагревают до пластичного состояния.

Инжекционно-выдувное формование может протекать в пределах одной линии. В этом случае речь идет об одностадийном процессе изготовления бутылок. Заготовка в нагретом виде сразу отправляется в зону выдува. Если для каждой стадии производства используют отдельное помещение или оборудование, речь идет о двухстадийном изготовлении бутылок. Заготовки могут транспортироваться с других предприятий. Перед выдувом их всегда предварительно нагревают до вязкоэластичного состояния.

При инжекционно-выдувном формовании можно получить более прочные изделия с улучшенными барьерными свойствами. Разделение формования и выдува позволяет экономить производственные площади. Метод инжекционно-выдувного формования и оборудование для выдува ПЭТ бутылок наиболее популярны, потому будут рассмотрены более подробно далее.

Этапы инжекционно-выдувного формования ПЭТФ

Для изготовления пластиковой тары любого формата используют гранулят. Это должен быть первичный гранулят с добавлением качественного вторичного сырья (не для всех типов изделий), что позволит получить продукцию, разрешенную для контакта с пищевыми продуктами. Важным моментом является уровень влажности в полимерном сырье, превышение которого может проявиться воздушными полостями в стенках или помутнением изделия.

Подготовленное сырье используется для отливки преформ. В общем случае процесс производства выглядит следующим образом:

— Подготовка сырья (сушка, дозирование, смешивание).

— Отливка преформ.

— Выдув готовых изделий.

— Контроль качества.

Подготовка сырья

На первом этапе необходима сушка гранулята, поскольку присутствие в материале остаточной влаги отрицательно сказывается на качестве готовых изделий. ПЭТФ является гигроскопичным, потому активно поглощает влажность из воздуха при хранении и транспортировке, а также накапливает ее на поверхности. ПП негигроскопичен, но его просушивают для удаления поверхностной влаги и предварительного подогрева, что положительно сказывается на продолжительности технологического процесса.

Сушка

Сушка гранулята выполняется в сушилках различного типа. Наиболее распространенный вариант просушивание в бункерной сушилке, установленной на горловину загрузочного бункера термопластавтомата. При таком технологическом решении полностью исключается риск повторного увлажнения сырья при хранении, поскольку он подается не в накопитель, а в загрузочную зону ТПА.

Фото заимствовано с сайта ok-stanok.ru

Введение красителей

При необходимости получить окрашенную тару в сырье добавляется краситель. Окрашивание производится не столько для улучшения потребительской привлекательности, сколько для улучшения свойств изделия. Для некоторых типов пищевых продуктов и химических средств недопустимо воздействие ультрафиолета. Для пивных бутылок применяют зеленый или коричневый краситель, для бутылок под газированные и негазированные напитки используют красный, желтый, синий, оранжевый краситель.

Введение добавок

Помимо ультрафиолета через стенки бутылки внутрь емкости может проникать кислород, а наружу углекислый газ. Для предотвращения этого явления в полимер вводятся барьерные добавки, разрешенные стандартами пищевой промышленности и не вступающие в контакт с пищевыми продуктами. Примером служит введение в полимер нейлона и амосорба, что приводит к помутнению стенок изделия (незаметно при окрашивании), но увеличивает барьерные свойства. Нейлон может образовывать как активный, так и пассивный барьер. В первом случае нейлон поглощает кислород, а во втором случае он препятствует проникновению лучей ультрафиолета.

Вместо добавок можно использовать многослойную технологию производства, при которой между двумя слоями ПЭТ наносится тонкий слой нейлона. Однако такая технология достаточно дорогая, что препятствует ее масштабному распространению.

Отливка преформ

Преформа представляет собой небольшую полимерную заготовку в форме колбы с верхней нарезанной резьбой. Горловина формируется именно на стадии литья, сама емкость на стадии выдува.

При изготовлении преформ учитываются требования ТУ 2297 001-69382110-2012: отсутствие раковин более 20% от толщины стенки, деформаций, непроплавов, трещин и сквозных отверстий. Производство преформ (заготовок) осуществляется методом литья под давлением на термопластавтомате.

Просушенный гранулят подается в загрузочную зону термопластавтомата, где начинается процесс плавления полимера. Введение красителей и функциональных добавок осуществляется дозаторами в рабочее пространство ТПА в соответствии с рецептурой. Цикл литья преформ короче стандартного, преформа охлаждается не до полного отверждения, а до момента перехода из вязкотекучего состояния в высокоэластичное.

Проходя через шнековое пространство, полимер подвергается полимеризации. Под действием высокой температуры происходит сшивание соседних молекул полимера с образованием новых связей, в результате чего увеличивается объем материала. При этом создаются более крупные соединения. Одновременно с этим расплав гомогенизируется, становится однородным в каждом единичном объеме.

Доведенный до заданной температуры и вязкости расплав через системы литников впрыскивается в форму, охлаждается жидкой двуокисью углерода и при помощи выталкивателей извлекаются из формы. Температура преформы на выходе не должна составлять 50-550С, чтобы исключить деформацию при перемещении на следующий этап формования. Для последующего длительного хранения следует выполнить полное охлаждение заготовок.

Наибольшей популярностью пользуются универсальные цилиндрические преформы без дополнительных расширений и выемок. Масса универсальной преформы составляет 42 г при длине 148 мм и толщине стенок 3 мм. Возможен выпуск стандартных преформ с меньшей толщиной стенки, но изделие будет иметь повышенную себестоимость в связи с усложнением процесса. Потребуется существенно увеличить температуру на соплах и число оборотов шнека на 10-15%. Данные технологические сложности обосновывают непопулярность производства тонкостенных преформ.

Возможен выпуск изделий с большей толщиной стенок до 4,5 мм. Их себестоимость будет ниже универсальных, но при выдуве потребуется длительный разогрев, что значительно увеличит время цикла и снизит производительность оборудования.

Выдувное формование

Чаще оборудование для выдува устанавливается в месте розлива жидкой продукции. Подача заготовок осуществляется со склада через узел входного контроля качества. После него установлена станция выдува.

Перед выдувом бутылки преформу необходимо нагреть до температуры 1100С (средняя температура для всех видов преформ). Для этого каждая заготовка вверх дном надевается на дорн (короткий штырь).

Далее преформы перемешаются вдоль по транспортеру, по обе стороны которого установлены инфракрасные нагреватели. Нагревательная камера включает в себя 8 зон нагрева с расположением нагревателей на разной высоте (температурный профиль). Это обеспечивает нагрев заготовок в отдельных точках до разных температур, что необходимо для равномерного выдува. Оператор контролирует температурный профиль и корректирует при необходимости.

При линейном перемещении преформы одновременно вращаются вокруг своей оси и равномерно нагреваются. Для предотвращения перегрева производится параллельное охлаждение при помощи канальных осевых вентиляторов. При перегреве заготовка приобретает мутность. Скорость перемещения заготовок напрямую зависит от толщины стенок преформы.

После нагрева заготовки до требуемого состояния ее перемещают в раскрытую пресс-форму и вставляют внутрь металлический шток. Процесс выдува начинается после смыкания пресс-формы и протекает в три стадии: продольное вытяжение штоком, предвыдув, окончательный выдув.

При смыкании половинок пресс-формы опускаются узлы запечатывания горловины и выдвигаются штоки одновременно для всех гнезд. Под воздействием опускающегося штока заготовка начинает вытягиваться вниз, не меняя размеры в ширину. Когда шток упирается в дно пресс-формы, формируя дно будущей емкости, начинается подача внутрь емкости воздуха под давлением. Уровень давления составляет 30-40 бар.

Предвыдув необходим для экономии сжатого воздуха и равномерного растяжения стенок. При достижении уровня растяжения 80-90% начинается окончательный выдув, при котором изделие заполняет всю свободную формообразующую полость. Выдувание продолжается до тех пор, пока стенки бутылки не соприкоснутся со стенкой формы. Важно первоначально выполнить продольное, а затем поперечное растяжение, потому что в противном случае размеры будут изменяться только в поперечном направлении (в ширину) и емкость лопнет.

После окончания стадии выдува все механизмы агрегата возвращаются в исходное положение, форма размыкается. Извлечение изделий производится сжатым воздухом, который подается при помощи компрессора. В компрессоре предусмотрена система очистки подаваемого воздуха от пыли, влаги и масла для сохранения требуемой чистоты бутылок. Рабочее давление воздуха при извлечении составляет 1,2-4,0 Мпа

Контроль качества

Важным этапом является контроль качества готовых изделий. На современных производственных предприятиях выполняется электронный контроль качества заготовок на соответствие заданным требованиям по массе, соосности, толщине стенок. Нестандартные заготовки удаляются на первом этапе формования.

После отбраковки негодных заготовок дальнейший контроль качества осуществляется в блоке выдува. Первый технологический контроль осуществляется при опускании штока. Если шток не опустился до дна при выдуве, заготовка отбраковывается. Оптимальное положение штока в 1-0,8 мм от дна, но без соприкосновения с донышком.

Завершающий контроль качества производится на этапе подготовки тары к наполнению. При наполнении бутылок напитками, содержащими углекислый газ, в емкость подается Со2 для выравнивания давления и предотвращения вспенивания напитка. Некачественная бутылка не выдержит давления и будет отбракована.

Оборудование для производства бутылок

К главным составным частям производственной линии при инжекционно-выдувном формовании относятся:

— ТПА;

— станция выдува;

— компрессор;

— сушилка;

— осушитель воздуха;

— пневмотранспортная система.

К основному оборудованию для инжекционного выдува относится литьевая машина и станция выдува. Они могут работать в связке или автономно. Принцип работы отражается на непрерывности процесса производства. Остальные перечисленные узлы являются вспомогательными. Для экструзионного формования используется экструзионо-выдувная машина, последовательно выполняющая оба процесса.

ТПА

Литьевая машина обеспечивает отливку преформ заданного размера и конфигурации. Ее главным рабочим узлом является литьевая форма, в которую из шнекового цилиндра под давлением впрыскивается расплав полимера.

В литьевом процессе используется многоячеистая горячеканальная литьевая форма с отдельной системой впрыска для каждой ячейки. За один цикл литья отдельные термопластавтоматы могут изготавливать до 144 преформ. Основное отличие заготовок в размере (ширине) горлышка и дизайне. Чаще всего высота горлышка с резьбой для крышки составляет 28 мм. Однако многие производители экспериментируют с высотой горлышка, уменьшают ее, тем самым в определенной степени снижают расход сырья.

Литьевая форма для формирования заготовок должна соответствовать нескольким требованием, главное из которых соосность. Все формообразующие гнезда должны располагаться с соблюдением параллельности осей. Должна выдерживаться параллельность всего пакета в сборе, точность толщины стенок до 0,02-0,03 мм. Если данные требования не соблюдаются, это будет отражаться на качестве и форме будущей бутылки. Следует отдать предпочтение литьевым формам, в которых формообразующая плоскость каждого гнезда цельная, а не состоит из нескольких частей. При сборке такой составной формы может нарушаться ее соосность и герметичность.

Внутренняя поверхность формы должна соответствовать определенным требованиям. Одно из них защищающее от коррозии химическое покрытие металла. Важна идеальная гладкость поверхности плиты, что достигается при помощи шлифовки. Наличие даже мельчайших дефектов отразился на преформе, а позже на бутылке, но в увеличенном размере.

При литье используется такое вспомогательное оборудование, как пневмотранспортная система, подающая гранулят в бункер сушилки, сушильное оборудование. Рекомендуется просушивать ПЭТФ не менее 5 часов, при температуре 160-1700С с непрерывной подачей непосредственно в зону загрузки ТПА.

Станция выдува

Выдув осуществляется сжатым воздухом в специальной машине. Главным формообразующим узлом будущей бутылки является пресс-форма. Она предназначена для формования внешних стенок изделия в процессе его раздувания воздухом изнутри. Пресс-форма состоит из двух плит, на которых крепятся полуформы матрицы.

Требования к пресс-форме те же, что и к литьевой форме: абсолютная гладкость поверхности, точность смыкания, соосность. Любые неточности пресс-формы приведут к отбраковке готового изделия. Для выдува на одном и том же агрегате могут использоваться сменные пресс-формы с различным дизайном и вместимостью (0.5, 1.0, 1.5, 2.0 л и т.д.)

Самой сложной частью пресс-формы является поверхность, формующая донышко будущей заготовки. Часто в готовых изделиях можно увидеть такой дефект, как недодув донышка. Такой брак встречается даже у проверенных производителей на налаженных производственных линиях. Для охлаждения донной части, как наиболее толстостенной, используют каналы подачи охлаждающей жидкости. Они монтируются в нижней части пресс-формы и в монтажной плите, дополняются системой шлангов с штуцерами.

Конструктивно к станции выдува также стоит отнести компрессор, создающий поток воздуха до 10 бар для выемки бутылок, систему очистки и осушения воздуха, систему охлаждающих вентиляторов. Воздух должен быть отфильтрован и высушен перед использованием в системе. Загрязненный и влажный воздух может снизить качество и чистоту готовой продукции.

Классификация оборудования

Главным параметром классификации оборудования для производства бутылок является выбранная технология предформования заготовок и выдува. Оборудование делится на одноступенчатое и двухступенчатое.

Вторым классифицирующим признаком является уровень автоматизации. По данному критерию оборудование для выдува бутылок делится на две категории:

1) Автоматизированные машины.

2) Полуавтоматические машины.

Уровень автоматизации

Автоматизированное оборудование обслуживается одним оператором при помощи пульта управления. В полуавтоматическом режиме для работы оборудования требуется участие оператора.

Полуавтоматические линии оборудования

Полуавтоматы предполагают ручную загрузку и выемку преформ в зоне выдува. Такое оборудование стоит дешевле автоматического, но технологический процесс занимает больше времени, возникают дополнительные расходы на оплату труда нескольких обслуживающих операторов. Потому использовать его актуально при выпуске небольшого объема тары. Средняя производительность оборудования для выдува с двумя выдувными ячейками не превышает 1000-1200 бутылок/час.

Автоматизированное оборудование

Автоматизированная линия используется для полного цикла производства бутылок от загрузки гранулята до подачи готовой тары на линию розлива (на склад) или только для выдува с автоматическим перемещением заготовок от одного узла к другому при закупке готовых преформ.

Для экономии пространства автоматизированное оборудование оснащается нагревательным узлом в форме вертикальной или горизонтальной скобы. В блоке выдува происходит автоматическая выгрузка преформ в свободные ячейки пресс-формы, формование воздухом под давлением и отправка в зону фасовки. В освободившиеся ячейки одновременно помещаются новые заготовки. Процесс выдува происходит в непрерывном режиме.

Производство ПЭТ бутылок из вторичного сырья

Все выше перечисленное оборудование, рассматривается при производстве ПЭТ-бутылок из первичной гранулы. Но есть и менее затратный процесс — производство из вторичного сырья. В результате переработки ПЭТ отходов, производят вторичные гранулы, которые в дальнейшем используются для изделий из ПЭТ. Эти этапы включают в себя:

1) Сбор сырья;

2) Сортировка;

3) Очистка

4)Измельчение;

5) Мойка и сушка;

6) Гранулирование;

7) Производство готовой продукции.

Фото заимствовано с сайта p-z-o.com

Смотрите также

С момента появления на рынке коммерческой тары первых партий бутылок из полиэтилентерефталата прошло уже более 40 лет. За это время дешевая и удобная ПЭТ тара практически вытеснила стекло на линиях розлива минеральной воды, кваса и сладких безалкогольных напитков, растительного масла и большей части объемов производства пива. Выдув ПЭТ тары давно перестал быть исключительным видом деятельности специализированных предприятий.

Сегодня производитель напитков может приобрести и установить на своих площадях высокопроизводительную линию выдува ПЭТ тары, напрямую соединив ее с автоматизированным оборудованием розлива. Такой подход позволяет существенно снизить себестоимость продукции, избежать расходов на внутризаводские перевозки и складирование пустой тары, рациональнее использовать складские помещения.

С момента появления на рынке коммерческой тары первых партий бутылок из полиэтилентерефталата прошло уже более 40 лет. За это время дешевая и удобная ПЭТ тара практически вытеснила стекло на линиях розлива минеральной воды, кваса и сладких безалкогольных напитков, растительного масла и большей части объемов производства пива. Выдув ПЭТ тары давно перестал быть исключительным видом деятельности специализированных предприятий.

Сегодня производитель напитков может приобрести и установить на своих площадях высокопроизводительную линию выдува ПЭТ тары, напрямую соединив ее с автоматизированным оборудованием розлива. Такой подход позволяет существенно снизить себестоимость продукции, избежать расходов на внутризаводские перевозки и складирование пустой тары, рациональнее использовать складские помещения.

Технология производства ПЭТ тары отработана до тонкостей, и позволяет с высокой скоростью изготавливать емкости объемом от 0,01 до 30 литров, менять цвет и совершенствовать дизайн. Это двухстадийный процесс, на первом этапе которого изготавливаются ПЭТ преформы – миниатюрные заготовки будущих бутылок. На втором выполняется окончательный выдув ПЭТ тары. Эти функции могут быть совмещены в одной машине, либо реализованы в двух отдельных установках.

Преформа как ключевое звено технологии выдува ПЭТ тары

Изготовление преформ – сложный процесс, требующий постоянного контроля поступающего сырья и параметров технологического процесса. Преформа – это ПЭТ бутылка в миниатюре, оснащенная готовым горлышком с резьбой и специальным технологическим кольцом. Остальная часть будущей бутылки почти не выдувается и остается в состоянии заготовки. Изготавливают преформы в многоячеечных формах – до полутора сотен за один цикл.

Для удобства производителей выпускаются машины, в которых только что сформованные преформы тут же выдуваются в готовую тару. Такой процесс выдува и соответствующее ему оборудование называют одностадийным. В эти машины загружают гранулы полиэтилентерефталата и на выходе получают ПЭТ бутылки. Другой, альтернативный способ выдува тары – двухстадийный: преформы и готовые бутылки изготавливают в различных машинах.

Двухстадийная схема оставляет производителю напитков возможность структурного и технологического маневра. На стадии создания предприятия достаточно купить машины только для конечного выдува, а преформы можно в любых количествах закупать у сторонних поставщиков. Данный подход имеет несколько преимуществ:

- Отпадает необходимость заниматься сложной переналадкой оборудования при смене ассортимента продукции. Например, если понадобятся более тяжелые преформы для газированных напитков, или, наоборот — более легкие для «спокойных» жидкостей.

- Изготовление преформ — сложный технологический процесс, результат которого зависим от качества и влажности сырья. Приобретая необходимый объем заготовок на стороне, производитель без дополнительных затрат добивается стабильности и необходимого качества продукции.

- При возникновении необходимости производитель напитков приобретет машины для изготовления преформ и обеспечит загрузку имеющегося выдувного оборудования заготовками собственного производства.

Основные этапы выдува ПЭТ тары

Технологический процесс выдува бутылок из полиэтилентерефталата состоит из нескольких этапов, которые показательно рассмотреть на примере работы выдувной машины линейного типа:

1.Загрузка преформ из бункера, ориентирование, захват, автоматический контроль пригодности, подача на механизм узла нагрева.

2.Разогрев до заданной температуры при проходе преформы через печь нагрева. Равномерный прогрев преформы со всех сторон обеспечивается за счет вращательного движения заготовок вокруг своей оси.

3.Окончательный выдув и вытягивание. После печи разогрева манипуляторы передают преформы в отделение выдува. Здесь разогретые заготовки группами по нескольку штук, количество которых зависит от конструкции машины, одновременно подаются в открытую составную пресформу в силовой установке. Как только преформы займут свои места в «гнездах», пресс-форма закрывается, и вытяжной металлический шток, вставленный в каждую заготовку, вытягивает ее в вертикальной плоскости. Одновременно внутрь преформы под давлением до 18 бар подают воздух. Заготовка увеличивается в размерах, и, чтобы завершить процесс выдува, давление воздуха увеличивают до 40 бар. Раздутая бутылка занимает весь внутренний объем своей ячейки. За счет соприкосновения с холодным металлом ее стенки охлаждаются и становятся жесткими. Пресс-форма сдвигается, открывается, и манипулятор выносит готовые бутылки. После чего весь цикл многократно повторяется.

Современное оборудование для производства ПЭТ тары

Кропоткинский завод МиССП выпускает оборудование для выдува ПЭТ тары с 1998 года. Линейка автоматов выдува, включает машины с производительностью от 2 до 12 тысяч бутылок в час. В рекордсмене скорости – автомате выдува ПЭТ тары А-8000-12 используются две четырехместные пресс-формы, с каждого из гнезд которых в час выходит 1500 готовых ПЭТ бутылок. Машина гибко перестраивается в диапазоне объемов от 0,25 до 2,0 литра. Это надежное и эффективное промышленное оборудование, стоимость которого значительно ниже цены импортных автоматов выдува со сходными техническими характеристиками.

Дополнительно

Дополнительная вкладка, для размещения информации о статьях, доставке или любого другого важного контента. Поможет вам ответить на интересующие покупателя вопросы и развеять его сомнения в покупке. Используйте её по своему усмотрению.

Вы можете убрать её или вернуть обратно, изменив одну галочку в настройках компонента. Очень удобно.